Metal işlemenin teknolojik süreci, şekli ve boyut gereksinimlerini karşılayan sac metal parçaları üretilene kadar üretim sürecinde belirli bir sırada şeklini, boyutunu, malzeme özelliklerini veya montajını yavaş yavaş değiştirme işlemini ifade eder. Daha karmaşık bir yapısal kısım için, üretimi ve işlemesi genellikle bu süreçlerden geçer.

1. Blanking:Esas olarak aşağıdaki gibi birçok boşluk yöntemi vardır

① Kesme Makinesi: Esas olarak ölümsüz ve şekillendirme için kullanılan, düşük maliyetli ve düşük 0,2 hassasiyetle kullanılan basit bir malzemedir, ancak sadece gözeneksiz ve köşe içermeyen şeritleri veya blokları işleyebilir.

Makine: Bir veya daha fazla adımda tahtadaki parçaları açmak için delme makinesini kullandıktan sonra, düz kart çeşitli şekillerin malzeme kısımlarına kesilir. Avantajları kısa zaman alıcı, yüksek verimlilik, yüksek hassasiyet ve düşük maliyettir. Kitle üretimi için uygundur, ancak kalıp tasarlanmalıdır.

③NC Blanking: NC Blanking yaparken, yapılacak ilk şey bir CNC işleme projesi yazmak ve çizilmiş bir programı NC dijital çizim makinesi tarafından tanınabilen bir programa yazmak için programlama yazılımı kullanmaktır ve bu programlara göre plaka üzerindeki çeşitli şekilleri yavaş yavaş kesmesine izin verir. Düz plaka, ancak yapısı takım yapısından etkilenir, maliyet düşüktür ve hassasiyet 0,15'tir.

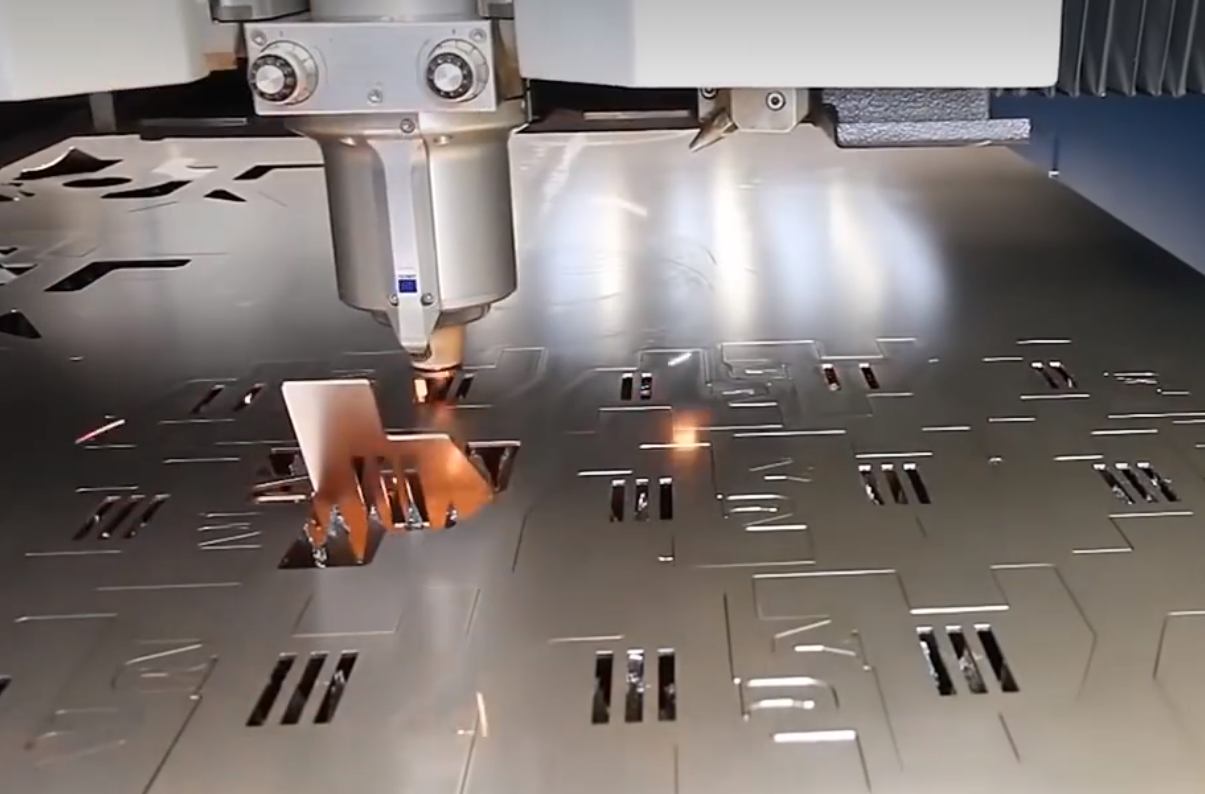

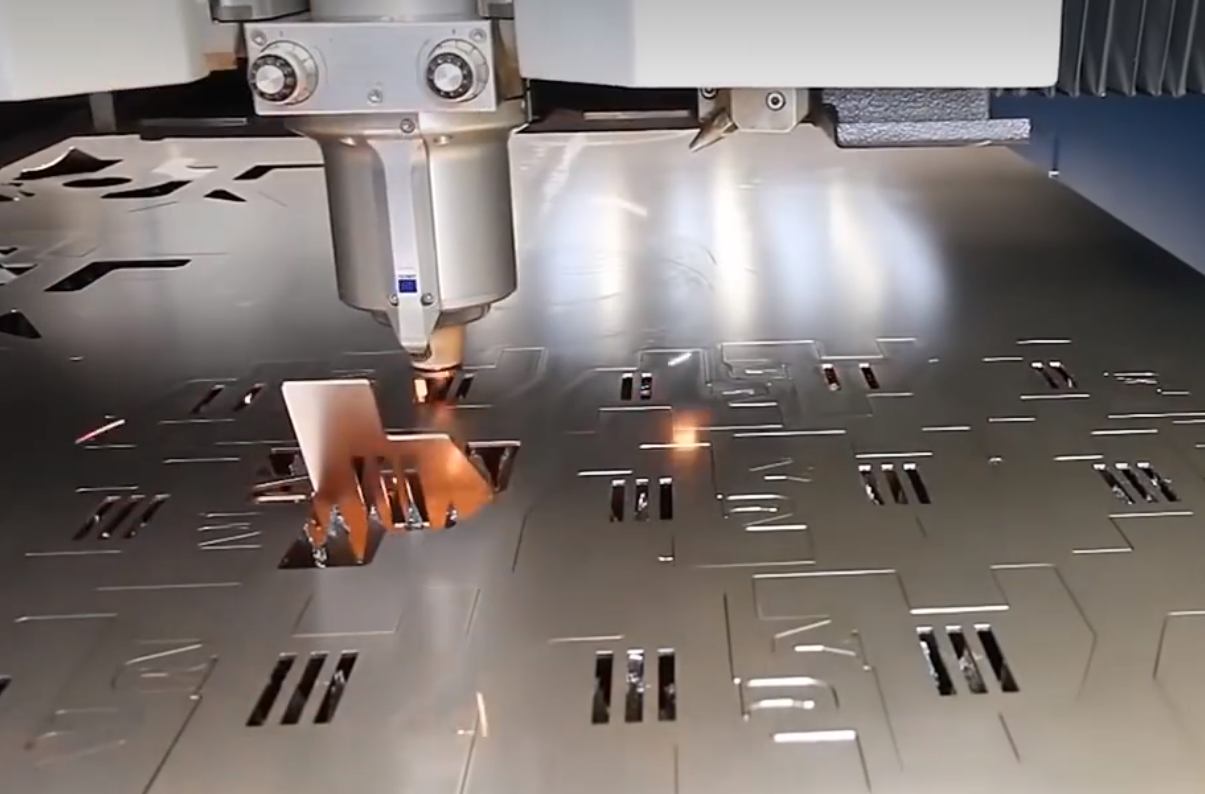

④Laser Kesme: Lazer kesimi, plakanın yapısını ve şeklini büyük bir plaka üzerinde lazer kesimi ile kesmektir. NC lazer programının da yazılması gerekir ve yüksek maliyet ve yüksek hassasiyet 0.1 ile çeşitli karmaşık şekillerin plakalarını kesebilir.

⑤ Testere makinesi: Esas olarak alüminyum profiller, kare tüpler, çizim tüpleri, yuvarlak çubuklar vb., Düşük maliyet ve düşük hassasiyetle kullanın.

2. Flip:Delik ekstraksiyonu ve flip olarak da bilinen, daha küçük bir taban deliğine biraz daha büyük bir delik girmek ve ardından dokunmaktır. Esas olarak, genellikle ince plaka kalınlığı için kullanılan, genellikle ince plaka kalınlığı için kullanılan, normal sığ, temelde kalınlıkta değişiklik yapılmayan, kalınlığın% 30-40, normal flanşın yüksekliğinden% 40-60 daha yüksek bir yüksekliği ile daha yüksek bir yüksekliğe sahip olmasına izin vermek için mukavemet ve iplik halkasını arttırmak için daha ince bir plaka kalınlığına sahip sac ile işlenir. %50 olduğunda, büyük bir flanş yüksekliği elde edilebilir. Plaka kalınlığı büyük olduğunda, 2.0, 2.5 vb. Üzerinde plaka kalınlığı gibi doğrudan dokunabilir.

3. Delme Makinesi:Kalıp oluşturma işlemi benimsenmiştir. Genel olarak, delme makinesi delme, köşe kesme, patlama, çarpma, yumruklama ve yırtılma, yumruklama ve şekillendirme gibi işlem yöntemlerine sahiptir. İşleme, yumruklama ve patlama kalıbını tamamlamak için karşılık gelen kalıp gerektirir. , dışbükey torba kalıbı, yırtılma kalıbı, küfür, kalıp oluşturma vb., Esas olarak konuma ve yöne dikkat edin.

4. Perçinleme:Perçinleme esas olarak perçinleme somunları, vidalar, gevşeme vb.

5. Bükme:2D düz plakalar 3D parçalara katlanır. İşlemesinin katlanır bir yatak ve karşılık gelen katlanır kalıp ile tamamlanması gerekir ve ayrıca belirli bir katlanır dizi de vardır. İlke önce katlanmak, bir sonraki bıçağa müdahale etmek ve sonra katlamaktır.

Genel olarak konuşursak, tüm sac metal parçalarının işleme teknolojisine özgü, genellikle bir kanat ve damgalama atölyesi ile tamamlanmaz ve birçok parça, işleme, ısı işlemi, yüzey işlemi vb. İle de serpiştirilebilir ve çapraz çalışma ve çapraz bölünmüş çalışma kılavuzu, ilgili süreç içeriği tarafından, özellikle kuru ve işleme ile farklı endüstrilerle farklı olarak, üretilen, özellikle farklı endüstrilerle, ürünler tarafından kontrol edilir. Düşük karmaşıklık, üretime rehberlik etmek için genellikle kapsamlı bir işlem akışı derlenir.